กระบวนการผลิตสำหรับเส้นใยโพลีเอสเตอร์คอนจูเกตซิลิคอนสีขาวดิบ 3 มิติ×64 มม. เป็นอย่างไร

1. การเตรียมโพลีเมอร์: ขั้นตอนแรกคือการรวมโพลีเมอร์โพลีเมอร์ซึ่งทำหน้าที่เป็นวัสดุฐานสำหรับเส้นใยเข้าด้วยกัน โพลีเอสเตอร์ได้มาจากการตอบสนองระหว่างเอทิลีนไกลคอลกับกรดเทเรฟทาลิก การตอบสนองนี้ทำให้เกิดโพลีเมอร์หลอมเหลวซึ่งจากนั้นจะถูกทำให้เย็นลงและแข็งตัวเป็นเม็ดหรือเศษเล็กเศษน้อย

2. การหลอมและการอัดขึ้นรูป: จากนั้นชิปโพลีเอสเตอร์จะถูกหลอมในสภาพแวดล้อมที่มีการจัดการ โดยทั่วไปจะใช้เครื่องอัดรีดแบบหลอมโพลีเมอร์ โพลีเมอร์หลอมเหลวถูกบังคับผ่านสปินเนอร์ซึ่งประกอบด้วยรูเล็กๆ ที่จัดอยู่ในตัวอย่างเฉพาะ เมื่อโพลีเมอร์หลอมเหลวไหลผ่านสปินเนอร์ ระบบราชการจะสร้างเส้นใยต่อเนื่องในรูปของรู ในกรณีของเส้นใยสามมิติ×64 มม. โครงร่างสปินเนอร์ทำให้แน่ใจได้ว่าเส้นใยนั้นมีโครงสร้างสามมิติและมีความยาว 64 มม.

3. การแข็งตัว: เส้นใยที่ไม่หยุดนิ่งจะต้องเริ่มต้นในประเทศที่หลอมละลายเมื่อออกจากสปินเนอร์ พวกเขาต้องการที่จะแข็งตัวอย่างรวดเร็วเพื่อรักษารูปร่างและโครงสร้างของพวกเขา โดยทั่วไปแล้วจะเสร็จสิ้นโดยกระบวนการทำความเย็นโดยใช้อากาศหรือการดับน้ำด้วยความเร็วมากเกินไป เส้นใยจะถูกระบายความร้อนอย่างรวดเร็วเพื่อให้เส้นใยแข็งตัวเป็นรูปทรงเส้นใยแข็ง

4. การวาดภาพ: เมื่อเส้นใยแข็งตัวแล้ว พวกมันมักจะถูกเกินผ่านชุดลูกกลิ้งให้ความร้อนในลักษณะที่เรียกว่าการวาด วิธีนี้จะทำให้เส้นใยยาวขึ้น จัดแนวโซ่โมเลกุล และปรับปรุงความต้านทานแรงดึง วิธีการวาดยังสามารถปรับเปลี่ยนคุณสมบัติทางร่างกายของเส้นใย ตลอดจนเส้นผ่านศูนย์กลางและความหนาแน่นของเส้นใยได้ ขึ้นอยู่กับข้อกำหนดเฉพาะที่ต้องการ

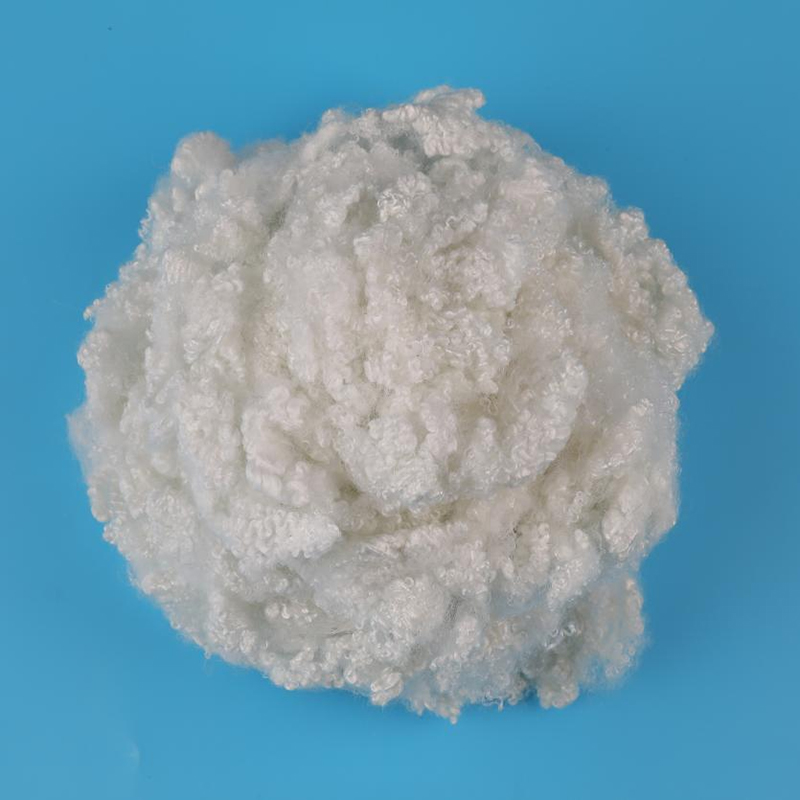

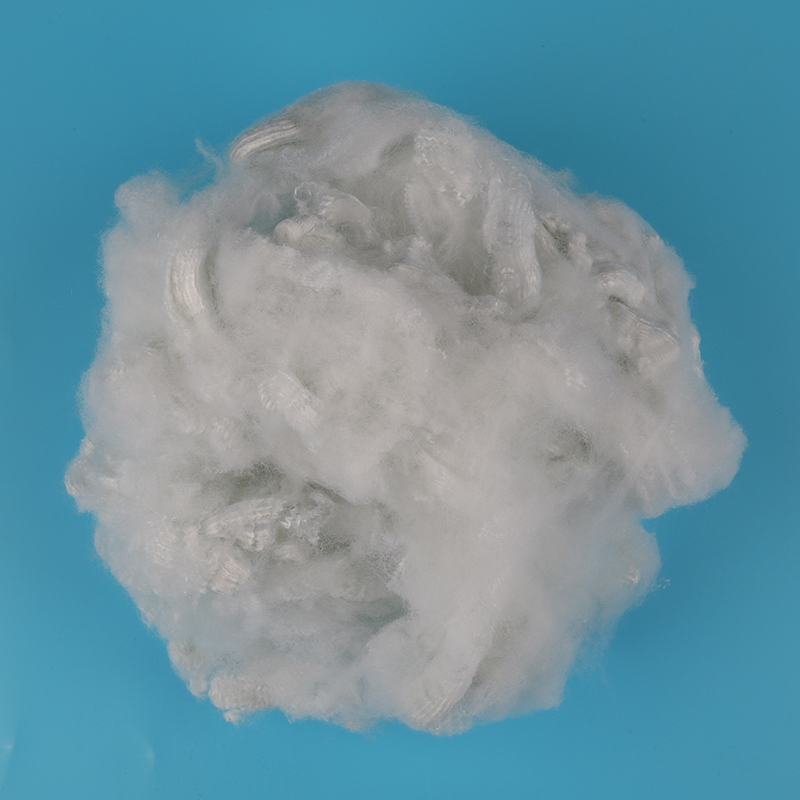

5. การจีบ: การจีบเป็นขั้นตอนสำคัญในการผลิตเส้นใยหลัก มันให้รูปทรงสามมิติแก่เส้นใย ซึ่งช่วยเพิ่มความสูง ความยืดหยุ่น และความเทอะทะของเส้นใย เส้นใยจะถูกเกินด้วยอุปกรณ์ย้ำสายไฟ ซึ่งอาจโค้งงอและบิดเป็นเกลียวในช่วงเวลาปกติ ทำให้เกิดตัวอย่างที่มีลักษณะคล้ายคลื่น โครงสร้างแบบจีบนี้ช่วยให้เส้นใยดักจับอากาศและให้ฉนวนกันความร้อนและความนุ่มนวลในการใช้งานสิ่งทอ

6. การตัด: หลังจากการจีบ เส้นใยแบบไม่หยุดจะถูกตัดเป็นเส้นใยหลักสำหรับชายและหญิงตามระยะเวลาที่ต้องการ ในกรณีของเส้นใย 3D×64 มม. ความยาวของลวดเย็บจะลดลงเหลือ 64 มม. อย่างแน่นอน เมื่อใช้เครื่องหั่นหรืออุปกรณ์เฉือนแบบกลไก สิ่งนี้รับประกันความสม่ำเสมอและความสม่ำเสมอในผลิตภัณฑ์ขั้นสุดท้าย

7. การผันซิลิคอน: ขั้นตอนต่อไปเกี่ยวข้องกับการใช้การเคลือบซิลิกอนกับเส้นใยโพลีเอสเตอร์หลัก การเคลือบนี้เสร็จสิ้นด้วยวิธีการที่เรียกว่าการผันซิลิคอน โดยที่สารประกอบที่มีซิลิกอนเป็นหลักจะถูกทาลงบนพื้นของไฟเบอร์ เทคนิคการผันซิลิคอนช่วยปรับปรุงการคงตัวของเส้นใย พร้อมทั้งคุณสมบัติไม่ซับน้ำ ความนุ่มนวล และความสมดุลทางความร้อน นอกจากนี้ยังเสริมความต้านทานของเส้นใยต่อสารเคมีต่างๆ และช่วยลดการสร้างไฟฟ้าสถิตย์

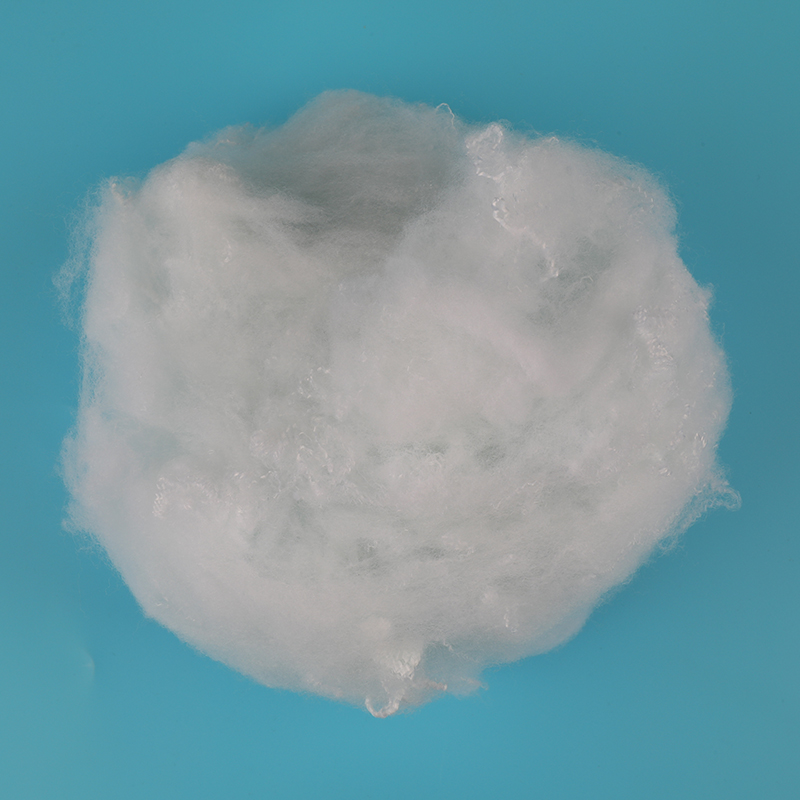

8. การตั้งค่าความร้อน: การใส่ความร้อนเป็นขั้นตอนสุดท้ายภายในระบบการผลิต เส้นใยโพลีเอสเตอร์ผสมซิลิกอนต้องผ่านความร้อนและความวิตกกังวล ซึ่งเอื้อต่อการติดตั้งภายในที่อยู่อาศัยและรูปทรงที่ต้องการ การรักษาความร้อนนี้รับประกันความเสถียรของมิติของเส้นใย ลดการหดตัว และปรับปรุงความต้านทานต่อการเสียรูปตลอดการประมวลผลครั้งต่อไปและการเลิกใช้บรรจุภัณฑ์

การเคลือบซิลิโคนบนเส้นใยช่วยเพิ่มคุณสมบัติได้อย่างไร?

1. ความนุ่มนวลที่เพิ่มขึ้น: การเคลือบซิลิโคนจะเพิ่มชั้นของความนุ่มนวลให้กับเส้นใย ทำให้รู้สึกนุ่มนวลและกระชับต่อรูขุมขนและผิวหนังมากขึ้น ซึ่งเป็นประโยชน์อย่างยิ่งสำหรับสิ่งทอ เช่น เครื่องแต่งกายหรือเครื่องนอนที่ความสะดวกสบายเป็นสิ่งสำคัญ

2. การจัดการความชื้นที่เพิ่มขึ้น: การเคลือบซิลิกอนช่วยเพิ่มความสามารถในการดูดซับความชื้นของเส้นใย ช่วยให้สีเขียวถ่ายเทความชื้นได้ไกลจากร่างกาย ช่วยให้ผู้สวมใส่แห้งสบาย ฟังก์ชันนี้เหมาะอย่างยิ่งสำหรับชุดกีฬาและการใช้งานที่มีชีวิตชีวา โดยที่การควบคุมความชื้นถือเป็นสิ่งสำคัญ

3. ปรับปรุงความต้านทานต่อริ้วรอย: การเคลือบซิลิกอนช่วยให้เส้นใยมีความต้านทานต่อริ้วรอยและรอยยับได้สูงขึ้น ซึ่งรับประกันได้ว่าผ้าที่ทำจากเส้นใยจะคงรูปทรงและดูดีแม้จะผ่านการใช้งานและซักซ้ำหลายครั้งก็ตาม

4. ความทนทานที่เพิ่มขึ้น: การเคลือบซิลิกอนช่วยเสริมพลังงานและความทนทานของไฟเบอร์ ทำให้ทนทานต่อการสวมใส่และการฉีกขาดได้ดียิ่งขึ้น ซึ่งช่วยเสริมอายุการใช้งานโดยทั่วไปของผลิตภัณฑ์ผ้า ทำให้เหมาะสำหรับการใช้งานในระยะยาว

5. ฉนวนที่ได้รับการปรับปรุง: การเคลือบซิลิกอนช่วยปรับปรุงบ้านฉนวนของไฟเบอร์โดยให้กฎหมายอุณหภูมิที่สูงขึ้น คุณสมบัตินี้เป็นประโยชน์อย่างยิ่งสำหรับผลิตภัณฑ์ เช่น เสื้อผ้าระบายความร้อนหรือผ้าปูที่นอน ซึ่งการรักษาอุณหภูมิให้อบอุ่นเป็นสิ่งสำคัญ

6. คุณสมบัติป้องกันไฟฟ้าสถิต: การเคลือบซิลิกอนที่เส้นใยช่วยลดหรือขจัดการสะสมพลังงานคงที่ สิ่งนี้มีความสำคัญเป็นพิเศษในการใช้งาน เช่น พรมหรือวัสดุหุ้มเบาะ ซึ่งพลังงานคงที่อาจเป็นสิ่งที่สร้างความรำคาญหรือแม้แต่เป็นภัยคุกคามด้านความปลอดภัย

7. การป้องกันรังสียูวี: การเคลือบซิลิกอนสามารถให้ความปลอดภัยในระดับหนึ่งต่อรังสีอัลตราไวโอเลต (UV) ที่เป็นอันตรายจากแสงอาทิตย์ สิ่งนี้มีประโยชน์อย่างยิ่งในบรรจุภัณฑ์ เช่น อุปกรณ์ติดตั้งภายนอกหรือเสื้อผ้า ซึ่งการที่แสงแดดส่องถึงเป็นเวลานานสามารถจูงใจให้ซีดจางหรือเป็นอันตรายได้

8. ลดแรงเสียดทาน: การเคลือบซิลิกอนช่วยลดแรงเสียดทานระหว่างเส้นใย ทำให้เสี่ยงต่อการพันกันหรือเป็นขุยน้อยลง สิ่งนี้ช่วยเสริมรูปลักษณ์และพื้นผิวโดยรวมของผลิตภัณฑ์ผ้า ทำให้มั่นใจได้ว่ายังคงความง่ายและสม่ำเสมอ

9. การดูแลและบำรุงรักษาง่าย: การเคลือบซิลิกอนทำให้เส้นใยง่ายต่อการเก็บรักษาและง่ายขึ้น ช่วยเพิ่มความทนทานต่อรอยเปื้อน โดยคำนึงถึงการขจัดคราบสกปรกหรือรอยเปื้อนที่ทำได้ยากน้อยลง นอกจากนี้ ความทนทานที่เพิ่มขึ้นของเส้นใยยังช่วยลดอันตรายจากอันตรายระหว่างการซักหรือจัดการด้วย

10. ต้านเชื้อแบคทีเรียและการควบคุมกลิ่น: การเคลือบซิลิโคนบางชนิดมีคุณสมบัติต้านเชื้อแบคทีเรียและควบคุมกลิ่น ทำให้เหมาะสำหรับโปรแกรมต่างๆ เช่น ถุงเท้า ชุดชั้นใน หรือสิ่งทอทางการแพทย์ ที่พักอาศัยเหล่านี้ยับยั้งการเจริญเติบโตของแบคทีเรีย ทำให้ผลิตภัณฑ์ผ้าสะอาดและถูกสุขลักษณะ